自20世纪60年代初第一台工业机器人Unimate在通用汽车的生产线上投入运行以来,工业机器人已走过了一个甲子的发展历程。从最初简单的重复性搬运、焊接,到如今的柔性装配、精密加工,工业机器人已成为现代制造业不可或缺的核心装备。随着人工智能技术的爆炸式发展,传统工业机器人单纯依赖预编程、执行固定任务的能力已显不足。面对新一轮产业革命,工业机器人产业,特别是作为连接机器人与实际生产场景关键桥梁的“行业应用系统集成服务”,正站在历史的十字路口,亟待转型升级。其未来的发展路径,将深刻围绕“人工智能化”这一核心展开。

一、 当前工业机器人系统集成的挑战与瓶颈

传统的系统集成服务,主要侧重于机械臂本体的选型、周边辅助设备(如导轨、变位机、夹具)的配置、轨迹编程与调试,以及安全防护系统的搭建。其核心目标是实现自动化产线的“稳定运行”。这种模式在应对当今制造业的复杂需求时,暴露出明显短板:

- 柔性不足:产线切换产品型号时,需要大量的人工重新编程与物理调整,耗时费力,无法适应小批量、多品种的柔性制造趋势。

- 智能缺失:机器人缺乏感知环境、自主决策的能力。面对来料位置偏差、工件表面微小缺陷等非结构化场景,传统机器人往往束手无策,需要昂贵且复杂的视觉定位系统,且调试复杂。

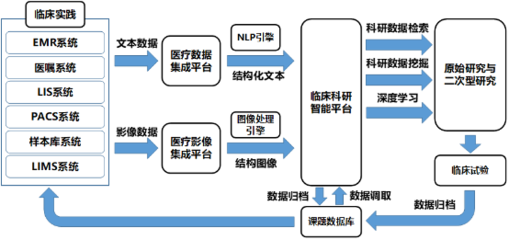

- 数据孤岛:机器人作为生产单元,其运行数据(如电流、振动、故障代码)往往未被有效采集和分析,无法与上层MES/ERP系统深度融合,难以实现预测性维护和工艺优化。

- 集成复杂度高:将不同品牌、不同协议的机器人、传感器、PLC等设备无缝集成并协同工作,依然是一项技术门槛高、项目周期长的工作。

二、 AI驱动的系统集成服务:赋能工业机器人的“新大脑”与“新感官”

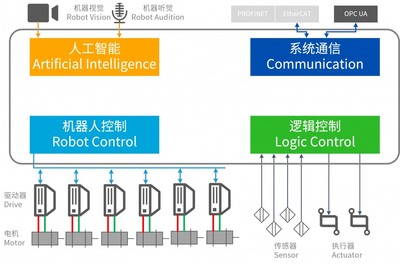

人工智能技术,特别是机器学习、计算机视觉和自然语言处理,为破解上述瓶颈提供了钥匙。未来的系统集成服务,将不再是简单的“硬件拼接”和“逻辑编程”,而是升级为提供“AI赋能的全栈解决方案”。

- 视觉感知与手眼协调的深度融合:集成服务将标配基于深度学习的视觉系统。这不再是简单的定位,而是能实现复杂的分拣(如从杂乱的料箱中抓取不同零件)、高精度的外观检测(如识别微米级的划痕或装配缺陷)、以及实时的三维场景重建。AI算法能让机器人“看懂”世界,并自主规划最优抓取路径和操作顺序。

- 强化学习赋予自主决策与优化能力:在装配、打磨、喷涂等对工艺参数敏感的环节,通过强化学习算法,机器人可以在虚拟环境中进行海量试错训练,自主寻找最优的压力、角度、速度等参数组合,并在实际运行中持续微调,超越依赖老师傅经验的传统编程模式。

- 数字孪生与仿真,实现集成前移与虚拟调试:系统集成商将构建与物理产线完全同步的数字孪生模型。在项目初期,即可在虚拟环境中完成机器人布局、可达性分析、节拍仿真以及AI算法的初步训练。这能大幅缩短现场调试时间,降低试错成本,并实现“设计即生产”。

- 预测性维护与工艺大数据分析:集成平台将实时采集机器人的全维度运行数据,利用AI模型分析其健康状态,提前预警关键部件(如减速器、伺服电机)的故障,变被动维修为主动维护。分析生产数据,能反向优化工艺参数,提升整体设备效率(OEE)。

- 低代码/自然语言交互降低使用门槛:未来的机器人编程可能不再需要专业的机器人语言。集成商将提供图形化的低代码平台,甚至支持操作人员用自然语言(如“把红色零件装配到蓝色底座上”)下达指令,由AI自动分解任务并生成可执行代码,极大 democratize(普及)机器人的使用。

三、 行业应用系统集成服务的未来生态与商业模式

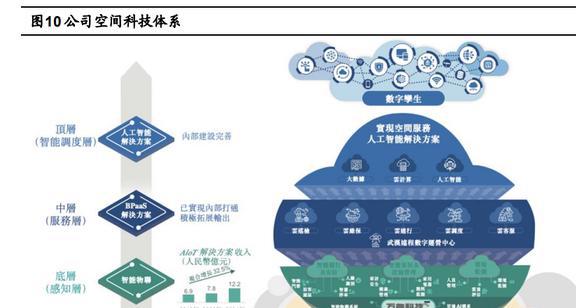

技术的演进将催生商业模式的变革。未来的系统集成服务商将呈现以下趋势:

- 从项目制到“解决方案即服务(SaaS)”:除了售卖硬件和集成项目,集成商将更多提供基于云平台的订阅制服务,如AI视觉算法包、工艺优化模型、预测性维护服务等,与客户建立长期、持续的共赢关系。

- 深耕垂直行业,积累知识图谱:通用型集成商将面临挑战,成功者必然是深入特定行业(如汽车、3C、半导体、医药),将行业工艺Know-How与AI技术深度结合,形成具有极高壁垒的行业专用解决方案和知识图谱。

- 平台化与生态化:头部集成商或机器人本体厂商可能构建开放平台,吸引传感器、算法、行业软件等合作伙伴,共同打造生态系统。标准化的数据接口和通信协议(如OPC UA over TSN)将成为生态繁荣的基础。

- 人机协作的终极形态:集成服务的重点将从替代人转向增强人。通过AI和先进的力控技术,机器人将成为人类的智能助手,在同一个工作空间内安全、高效地协同作业,共同完成复杂的装配或维修任务。

走过60年,工业机器人正从“自动化工具”进化为“智能体”。其接下来的路,核心在于与人工智能的深度融合。而行业应用系统集成服务,作为将前沿技术落地到千行百业的“转换器”和“赋能者”,其角色比以往任何时候都更为关键。它需要从传统的工程思维,转向“AI思维”与“数据思维”,构建软硬一体、持续进化的智能解决方案。只有如此,工业机器人才能真正突破当前的“天花板”,在更加复杂、动态和不确定性的未来制造业中,扮演更加核心和智慧的角色,开启下一个辉煌的60年。